1、通用要求

- 首件检验:依质量检验标准规定内容进行,自检、专检:

- 严格按操作规程、作业指导书进行操作;

- 依照产品工艺流程设置质量控制点,确定关键件、关键过程、关键工艺参数;

- 定期监视设备运行状态;

- 执行巡检制度。

2、焊膏印刷

- 设备参数、环境(温湿度)设置记录及核实。

- 焊膏图形精度、厚度检查:

- 确定重点关注元器件,使用指定装置对其焊盘上焊膏印刷厚度进行测定;

- 整板焊膏印刷情况的如晶振、IC、电容、电阻等。监测,测试点选在印刷板测试面的上下,左右及中间等5点,一般要求焊膏厚度范围在模板厚度的-10%~+15%之间。

- 焊膏应用情况:板上置留时间、焊接质量情况。

3、焊接

1)手工焊:焊点质量应满足检验标准及岗位级别要求。

2)回流焊、波峰焊:一次通过率、质量PPM。

- 新产品、换线、换班、换焊料及助焊剂、维修、升级、改造等情形实测炉温曲线,以确保设备满足正常使用;

- 按规定周期监视实际炉温;

- 按期检定设备温度控制系统。

焊料:每批次均应验证其实用焊接效果及工艺符合性。波峰焊应定期检测其焊料槽有害物质含量是否超标。

光学检查

类型上属非接触无损检测,分为黑白、彩色两种,用以替代人工目检。

- 组线应用较灵活,多种工艺位置均可;

- 限于表面可见故障检查;

- 速度快、检查效果一致性好;

- 对PCB、元器件的色度、亮度一致性要求高。

X光学检测

适用于板级电路的分辨率达5-20微米左右。

X光检测技术在板级电路组装的应用仅在90年代初期开始应用于军事电子设备的板级电路制造。电子产品的PCBA上的PGA、BGA、CSP等新型封装器件广泛使用。

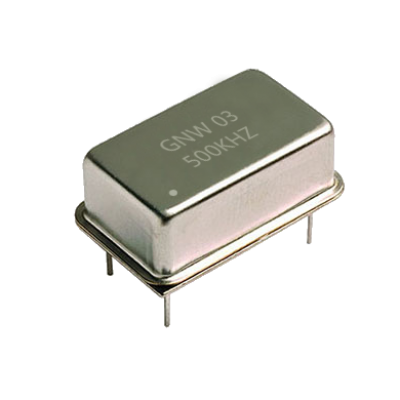

X光对某些元器件(如频率元器件晶振等)的检测可能存在风险。

4、元器件安装

1)插装:

成型:引线长度、形状、跨距、标识是否满足产品和工艺要求;

插件:错件、漏件、反向、元件损坏、跪腿、丢件的分布情况;

工序合理程度。

2)表贴件:

错件、漏件、飞件、反向、反件、偏移的情况统计;

丢件率;准确率。

5、检验检测

1)检测:

误判率:检测标准数据库、测试策略;

检出率:未能检出内容分布。

2)创建可持续改善措施及流程,并做数据记录检测。

拓展阅读:

PCBA

PCBA是英文“Printed Circuit Board + Assembly”的简称,通过PCB线路板加工、SMT贴片加工、DIP插件加工、组装、测试、包装等整个生产过程,也就是说PCB裸板经过SMT贴片电子元器件,再经过DIP插件的整个制程。

PCBA制程是根据设计者的PCB设计文件,通过对覆铜板开料、钻孔、曝光显影、蚀刻、沉铜、电镀、表面处理等工艺制作成PCB裸板,然后将电子元器件(包含SMD贴片元件、DIP插件元件) 焊接到PCB裸板上,形成具有完整硬件结构到PCBA板。很多时候,需要向PCBA板中输入程序(也就是软件),从而让其具有控制电路通断的能力,实现产品的设计功能。

PCB

PCB(printed circuit board)即印制线路板,简称印制板,是电子工业的重要部件之一。几乎每种电子设备,小到电子手表、计算器,大到计算机、通信电子设备、军用武器系统,只要有集成电路等电子元件,为了使各个元件之间的电气互连,都要使用印制板。印制线路板由绝缘底板、连接导线和装配焊接电子元件的焊盘组成,具有导电线路和绝缘底板的双重作用。它可以代替复杂的布线,实现电路中各元件之间的电气连接,不仅简化了电子产品的装配、焊接工作,减少传统方式下的接线工作量,大大减轻工人的劳动强度;而且缩小了整机体积,降低产品成本,提高电子设备的质量和可靠性。印制线路板具有良好的产品一致性,它可以采用标准化设计,有利于在生产过程中实现机械化和自动化。同时,整块经过装配调试的印制线路板可以作为一个独立的备件,便于整机产品的互换与维修。目前,印制线路板已经极其广泛地应用在电子产品的生产制造中。

印制线路板最早使用的是纸基覆铜印制板。自半导体晶体管于20世纪50年代出现以来,对印制板的需求量急剧上升。特别是集成电路的迅速发展及广泛应用,使电子设备的体积越来越小,电路布线密度和难度越来越大,这就要求印制板要不断更新。目前印制板的品种已从单面板发展到双面板、多层板和挠性板;结构和质量也已发展到超高密度、微型化和高可靠性程度;新的设计方法、设计用品和制板材料、制板工艺不断涌现。近年来,各种计算机辅助设计(CAD)印制线路板的应用软件已经在行业内普及与推广,在专门化的印制板生产厂家中,机械化、自动化生产已经完全取代了手工操作。

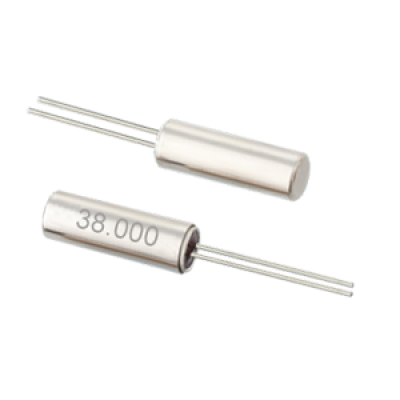

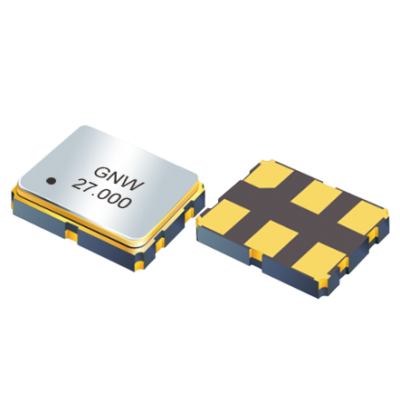

了解更多晶振相关资讯,请点击晶诺威官网以下链接:

- 晶振停振的原因

- 晶振停振的原因及解决方法

- 切不可忽视无源晶振旁边电容的重要作用

- 晶振的负载电容与外接电容的区别与关系

- 哪些因素会破坏晶振?

- 晶振在什么情况下会被烧坏?

- 晶振不起振的原因分析和解决方案

- 超声波封装会把晶振破坏了吗

- 晶振振荡电路中负性阻抗到底是什么?

- 你对晶振的激励功率了解有多少?

- 怎么判断晶振失效了又怎么解决?

- 晶振被误判不良八种常见案例归纳

- 影响晶振起振异常的主要原因有哪些?

- 如何判断晶振是否起振?晶振不起振该怎么办?

- 晶振不起振造成整机不上电问题分析

- 大量晶振不起振造成整机不上电原因分析

- 无源晶振工作原理及起振条件介绍

- 时钟晶振32.768KHz的原理和应用

- 晶振32.768K造成时钟不准的原因分析

- 专为专业级汽车音响打造——62.4M晶振