晶振损坏原因归纳与晶振焊接注意事项如下:

晶振有哪些因素会致使其损坏

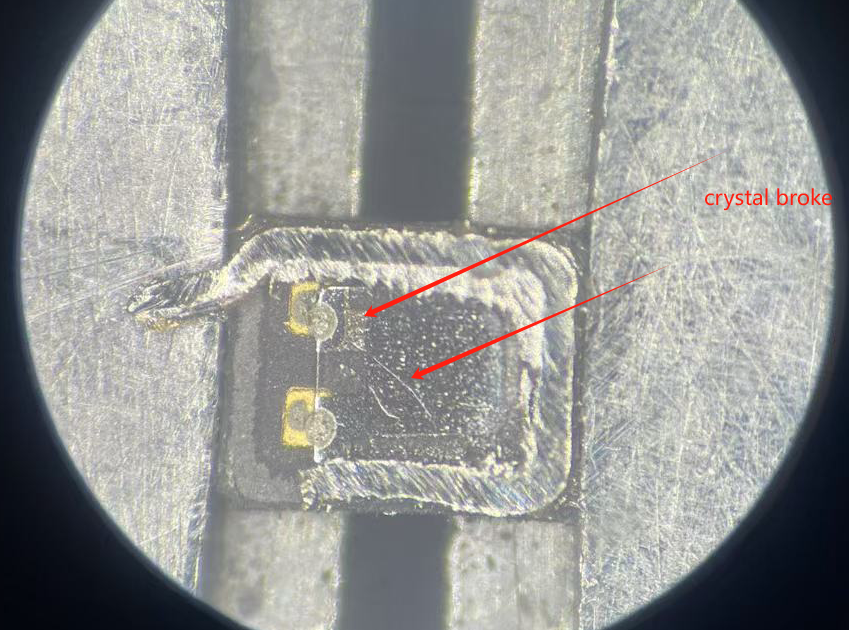

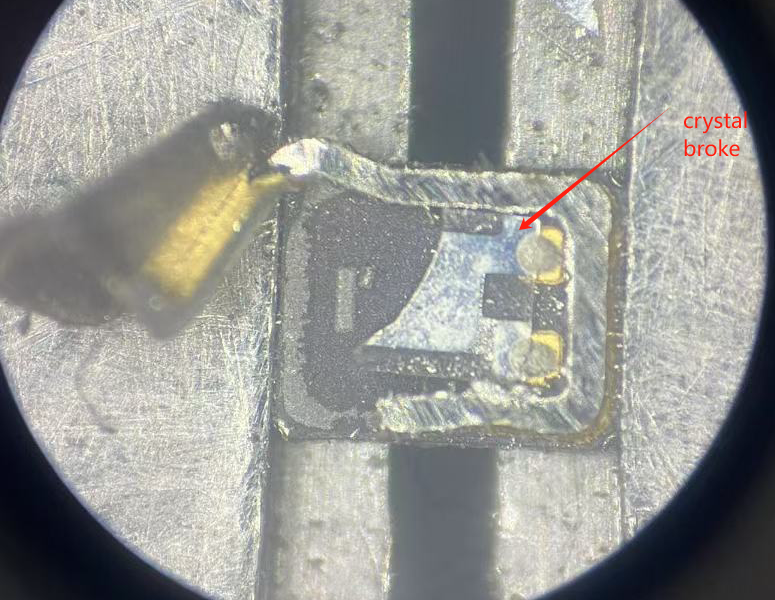

1、生产过程中存在摔落现象或过超声波容易损坏。换句话说当晶振受到外界过大冲击力时容易破损,因为内部石英晶片具备易碎特性。

2、晶振焊接到线路板上时候可能焊接温度过高或停留时间导致晶振不良。

3、焊接过程中产生虚焊,也就是假焊接,使晶振不通电。

4、晶振焊接之后,焊锡与线路相连,造成短路现象。

5、在压封时,晶振内部要求抽真空充氮气,如果发生压封不良,即晶振的密封性不好时,其表现为漏气,也会导致停振;

6、当无源晶振激励功率过大时,会使内部石英晶片破损,导致停振;

7、有功能负载会降低Q值(即品质因素),从而使晶体的稳定性下降,容易受周边有源组件影响,处于不稳定状态,出现时振时不振现象;

8、由于DIP插件晶振在剪脚和焊锡的时候容易产生机械应力和热应力,容易导致晶振频率处于临界状态,出现时振时不振现象,甚至停振;

9、在焊锡时,当锡丝透过线路板上小孔渗过,导致引脚跟外壳连接在一块,会造成短路,从而引起停振;

10、当晶振频率发生频偏,且超出晶振偏差范围过多时,以至于MCU捕捉不到晶振的中心频率,从而导致MCU不工作。

焊接晶振需要注意事项

首先其焊锡的温度不宜过高,焊锡时间也不宜过长,防止晶振因此发生内变,而产生不稳定。晶振外壳需要接地时,应该确保外壳和引脚不被意外连通而导致短路。从而导致晶振不起振。保证两条引脚的焊锡点不相连,否则也会导致晶振停振。对于需要剪脚的晶振,应该注意机械应力的影响。焊锡之后,要进行清洗,以免绝缘电阻(IR)不符合要求。

晶振焊接方法

插件晶振焊接

先用镊子将晶振放在线路板上,在用热风枪将焊锡融化这样就可以了。注意热风枪温度及焊接时间。

贴片晶振手工焊接

首先在凿子形(扁铲形)或刀口烙铁头处加适量的焊锡,用细毛笔蘸助焊剂或用助焊笔在两端焊盘上涂少量助焊剂,并在焊盘上镀上焊锡;一只手用镊子夹持贴片晶振,居中贴放在相应的焊盘上,对准后不要移动;另一只手拿起烙铁加热其中一个焊盘大约2秒左右,撤离烙铁;然后用同样的方法加热另一端焊盘大约2秒左右。

特别提醒:

1、焊接过程中注意保持贴片晶振要始终紧贴焊盘放正,避免晶振一端翘起或焊歪。如果焊盘上的焊锡不足,可以一手拿烙铁一手拿焊锡丝进行补焊,时间大约1秒左右。

2、先在焊盘上镀上适量的焊锡,热风使用小嘴喷头,温度调到200℃~300℃,风速调至1~2挡,当温度和风速稳定后一只手用镊子夹住元器件放置到焊接的位置上,注意要放正。另一只手拿稳热风,使喷头离待拆元器件保持垂直,距离1cm~3cm,均匀加热,待贴片晶振周围焊锡熔化后移走热风,焊锡冷却后移走镊子。

很多工厂为了节省会采用自动贴片机进行自动贴装,焊接时我们要注意几个问题如果是焊接表晶的话建议尽量使用自动贴片机器,因为表晶32.768KHz的晶片比较薄,体积比较小,手工焊接陶瓷晶振比较容易焊接。

3、晶诺威科技专门针对晶振抗超声波破坏方面进行了研发,除了采用了高强度进口导电胶以外,对石英晶片固着点位也进行了特殊技术处理。经反复验证,超声波对晶振破坏比例有效降低,不良率可以控制在千分之一以内。如果晶振需要过超声波封焊工艺,可与我司客服联系,获取相关技术支持。

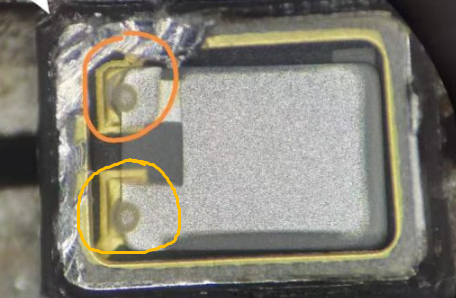

(过超声波后,晶振内部被破坏,具体表现为胶点脱落,造成晶振停振不良)

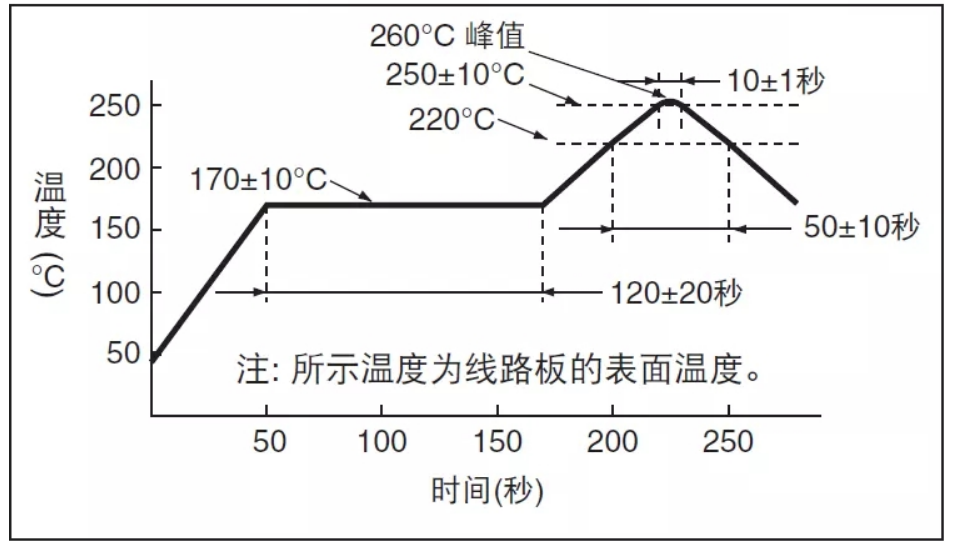

焊接位置及温度控制说明

1、一般情况下烙铁头温度控制在300℃左右,热风枪控制在200℃~400℃;

2、焊接时不允许直接加热贴片晶振引脚的脚跟以上部位,以免损坏晶振内部电容;

3、需要使用∮0.3mm~∮0.5mm的焊锡丝;烙铁头始终保持光滑,无钩,无刺;烙铁头不得重触焊盘,不要反复长时间在一焊盘加热,常规晶振的工作温度一般在-20~+70℃。长时间对焊盘加热可能会超过晶振工作温度范围,造成石英晶振寿命减少甚至损坏。为了避免晶振损坏请各大客户在焊接过程中多加注意,以避免造成晶振性能不稳定。