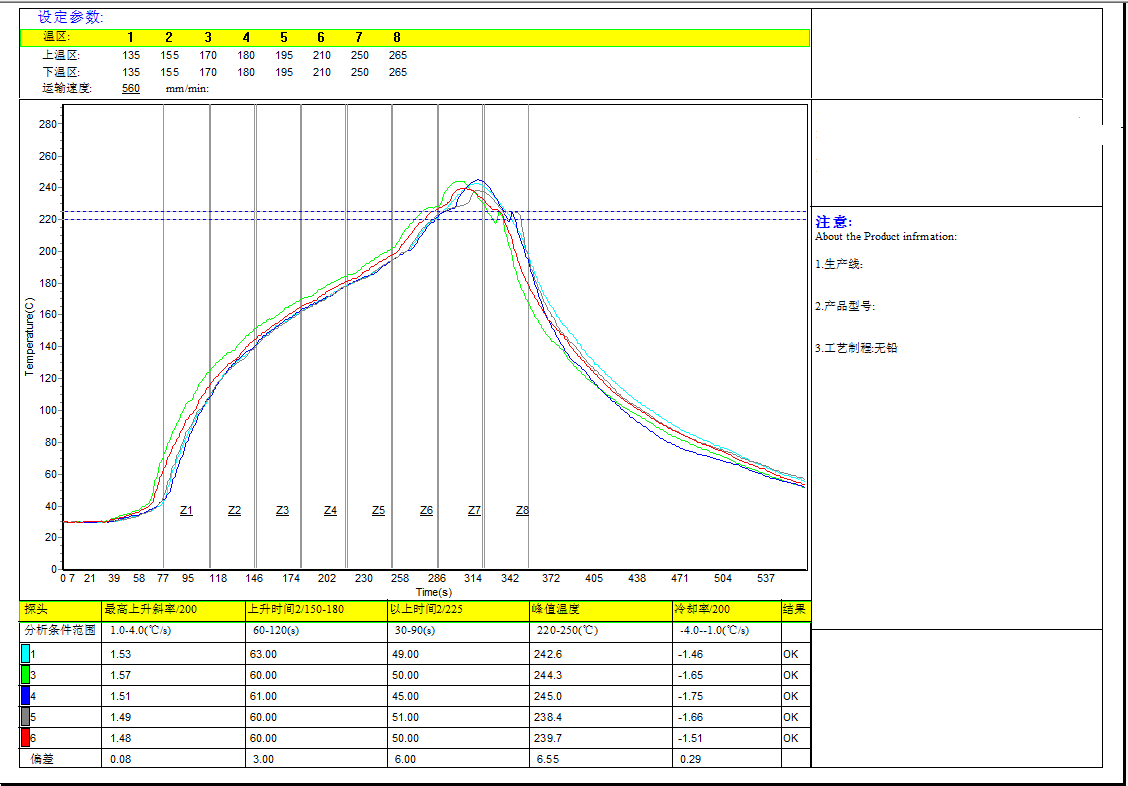

回流焊是用在贴片(SMT)中的主要板级互连方法,这种焊接方法把所需要的焊接特性极好地结合在一起,这些特性包括易于加工、对各种SMT设计有广泛的兼容性,具有高的焊接可靠性以及成本低等;然而,在回流焊作为最重要的SMT贴片晶振级和板级互连方法的时候,晶诺威科技归纳常见问题如下:

首先对第一面进行印刷布线,安装贴片晶振和软熔,然后翻过来对电路板的另一面进行加工处理,为了更加节省起见,某些工艺省去了对第一面的软熔,而是同时软熔顶面和底面,典型的例子是电路板底面上装有很多小的其它元件如电容电阻,由于印刷电路板(PCB)的设计越来越复杂,结果软熔时贴片晶振脱落成为一个重要的问题。显然,贴片晶振脱落现象是由于软熔时熔化了的焊料对贴片晶振的垂直固定力不足,而垂直固定力不足可归因于个体较大的贴片晶振重量的增加,焊剂的润湿性或焊料量不足等。

未焊满现象是在相邻的引线之间形成焊桥。通常,所有能引起焊膏坍落的因素都会导致未焊满,这些因素包括:

1、升温速度太快;

2、焊膏的触变性能太差或是焊膏的粘度在剪切后恢复太慢;

3、金属负荷或固体含量太低;

4、粉料粒度分布太广;

5、焊剂表面张力太小。

除了引起焊膏坍落的因素而外,下面的因素也引起未满焊的常见原因:

1、相对于焊点之间的空间而言,焊膏熔敷太多;

2、加热温度过高;

3、焊膏受热速度比电路板更快;

4、焊剂润湿速度太快;

5、焊剂蒸气压太低;

6、焊剂的溶剂成分太高;

7、焊剂树脂软化点太低。

亚稳态的熔融焊料覆盖层在最小表面能驱动力的作用下会发生收缩,不一会儿之后就聚集成分离的小球和脊状秃起物。断续润湿也能由部件与熔化的焊料相接触时放出的气体而引起。由于有机物的热分解或无机物的水合作用而释放的水分都会产生气体。水蒸气是这些有关气体的最常见的成份,在焊接温度下,水蒸气具极强的氧化作用,能够氧化熔融焊料膜的表面或某些表面下的界面(典型的例子是在熔融焊料交界上的金属氧化物表面)。常见的情况是较高的焊接温度和较长的停留时间会导致更为严重的断续润湿现象,尤其是在基体金属之中,反应速度的增加会导致更加猛烈的气体释放。

与此同时,较长的停留时间也会延长气体释放的时间。以上两方面都会增加释放出的气体量。

消除断续润湿现象的方法是:

1、降低焊接温度;

2、缩短软熔的停留时间;

3、采用流动的惰性气氛;

4、降低污染程度。

对低残留物的需求需要引起重视,针对不用清理的软熔工艺而言,为了获得装饰上或功能上的效果,常常要求低残留物,显然,不用清理的低残留物焊膏是满足这个要求的一个理想的解决办法,再此办法执行中建议使用惰性的软熔气氛。

关于间隙,间隙是指在贴片晶振引线与电路板焊点之间没有形成焊接点。一般来说,这可归因于以下四方面的原因:

1、焊料熔敷不足;

2、引线共面性差;

3、润湿不够;

4、焊料损耗。

为了解决这个问题,在装配之前用焊料来预涂覆焊点,此法是扩大局部焊点的尺寸并沿着鼓起的焊料预覆盖区形成一个可控制的局部焊接区,并由此来抵偿引线共面性的变化和防止间隙,引线的芯吸作用可以通过减慢加热速度以及让底面比顶面受热更多来加以解决,此外,使用润湿速度较慢的焊剂,较高的活化温度或能延缓熔化的焊膏(如混有锡粉和铅粉的焊膏)也能最大限度地减少芯吸作用。在用锡铅覆盖层光整电路板之前,用焊料掩膜来覆盖连接路径也能防止由附近的通孔引起的芯吸作用。

关于焊料成球,这种现象是最常见的也是最棘手的问题,这指软熔工序中焊料在离主焊料熔池不远的地方凝固成大小不等的球粒;大多数的情况下,这些球粒是由焊膏中的焊料粉组成的,焊料成球使人们耽心会有电路短路、漏电和焊接点上焊料不足等问题发生。

引起焊料成球的原因包括:

1、由于电路印制工艺不当而造成的油渍;

2、焊膏过多地暴露在具有氧化作用的环境中;

3、焊膏过多地暴露在潮湿环境中;

4、不适当的加热方法;

5、加热速度太快;

6、预热断面太长;

7、焊料掩膜和焊膏间的相互作用;

8、焊剂活性不够;

9、焊粉氧化物或污染过多;

10、尘粒太多;

11、在特定的软熔处理中,焊剂里混入了不适当的挥发物;

12、由于焊膏配方不当而引起的焊料坍落;

13、焊膏使用前没有充分恢复至室温就打开包装使用;

14、印刷厚度过厚导致“塌落”形成锡球;

15、焊膏中金属含量偏低。

关于焊料结珠,这种问题是在使用焊膏和SMT工艺时焊料成球的一个特殊现象。,简单地说,焊珠是指那些非常大的焊球,其上粘带有(或没有)细小的焊料球。它们形成在具有极低的托脚的贴片晶振的周围。焊料结珠是由焊剂排气而引起,在预热阶段这种排气作用超过了焊膏的内聚力,排气促进了焊膏在低间隙贴片晶振下形成孤立的团粒,在软熔时,熔化了的孤立焊膏再次从贴片晶振下冒出来,并聚结起。

焊接结珠的原因包括:

1、印刷电路的厚度太高;

2、焊点和贴片晶振重叠太多;

3、在贴片晶振下涂了过多的锡膏;

4、安置贴片晶振的压力太大;

5、预热时温度上升速度太快;

6、预热温度太高;

7、在湿气从贴片晶振和阻焊料中释放出来;

8、焊剂的活性太高;

9、所用的粉料太细;

10、金属负荷太低;

11、焊膏坍落太多;

12、焊粉氧化物太多;

13、溶剂蒸气压不足。

消除焊料结珠的最简易的方法也许是改变模版孔隙形状,以使在低托脚贴片晶振和焊点之间夹有较少的焊膏。

焊接角焊接抬起指在波峰焊接后引线和焊接角焊缝从具有细微电路间距的四芯线组扁平集成电路(QFP)的焊点上完全抬起来,特别是在贴片晶振棱角附近的地方,一个可能的原因是在波峰焊前抽样检测时加在引线上的机械应力,或者是在处理电路板时所受到的机械损坏,在波峰焊前抽样检测时,用一个镊子划过贴片晶振的引线,以确定是否所有的引线在软溶烘烤时都焊上了;其结果是产生了没有对准的焊趾,这可在从上向下观察看到,如果板的下面加热在焊接区/角焊缝的间界面上引起了部分二次软熔,那么,从电路板抬起引线和角焊缝能够减轻内在的应力,防止这个问题的一个办法是在波峰焊之后(而不是在波峰焊之前)进行抽样检查。

形成孔隙现象通常是一个与焊接接头的相关的问题。尤其是应用SMT技术来软熔焊膏的时候,在采用无引线陶瓷芯片的情况下,绝大部分的大孔隙(>0。0005英寸/0.01毫米)是处于LCCC焊点和印刷电路板焊点之间,与此同时,在LCCC城堡状物附近的角焊缝中,仅有很少量的小孔隙,孔隙的存在会影响焊接接头的机械性能,并会损害接头的强度,延展性和疲劳寿命,这是因为孔隙的生长会聚结成可延伸的裂纹并导致疲劳,孔隙也会使焊料的应力和协变增加,这也是引起损坏的原因。

此外,焊料在凝固时会发生收缩,焊接电镀通孔时的分层排气以及夹带焊剂等也是造成孔隙的原因。 在焊接过程中,形成孔隙的械制是比较复杂的,一般而言,孔隙是由软熔时夹层状结构中的焊料中夹带的焊剂排气而造成的孔隙的形成主要由金属化区的可焊性决定,并随着焊剂活性的降低,粉末的金属负荷的增加以及引线接头下的覆盖区的增加而变化,减少焊料颗粒的尺寸仅能销许增加孔隙。此外,孔隙的形成也与焊料粉的聚结和消除固定金属氧化物之间的时间分配有关。焊膏聚结越早,形成的孔隙也越多。通常,大孔隙的比例随总孔隙量的增加而增加。与总孔隙量的分析结果所示的情况相比,那些有启发性的引起孔隙形成因素将对焊接接头的可靠性产生更大的影响。

控制孔隙形成的方法包括:

1、改进贴片晶振/衫底的可焊性;

2、采用具有较高助焊活性的焊剂;

3、减少焊料粉状氧化物;

4、采用惰性加热气氛。

了解更多晶振相关资讯,请点击晶诺威官网以下链接:

- 晶振停振的原因

- 晶振停振的原因及解决方法

- 切不可忽视无源晶振旁边电容的重要作用

- 晶振的负载电容与外接电容的区别与关系

- 哪些因素会破坏晶振?

- 晶振在什么情况下会被烧坏?

- 晶振不起振的原因分析和解决方案

- 超声波封装会把晶振破坏了吗

- 晶振振荡电路中负性阻抗到底是什么?

- 你对晶振的激励功率了解有多少?

- 怎么判断晶振失效了又怎么解决?

- 晶振被误判不良八种常见案例归纳

- 影响晶振起振异常的主要原因有哪些?

- 如何判断晶振是否起振?晶振不起振该怎么办?

- 晶振不起振造成整机不上电问题分析

- SMT贴片产线晶振损坏不良现象分析

- 大量晶振不起振造成整机不上电原因分析

- 无源晶振工作原理及起振条件介绍

- 时钟晶振32.768KHz的原理和应用

- 晶振32.768K造成时钟不准的原因分析